PORTARIA INMETRO Nº 36, DE 4 DE FEVEREIRO DE 2021

DOU

08/02/2021

Aprova o Regulamento Técnico da Qualidade e os Requisitos de Avaliação da Conformidade para Dispositivos para Transposição de Fronteira - Consolidado.

O PRESIDENTE DO INSTITUTO NACIONAL DE

METROLOGIA, QUALIDADE E TECNOLOGIA - INMETRO, no exercício da competência que lhe

foi outorgada pelos artigos 4º, § 2º, da Lei nº 5.966, de 11 de dezembro de

1973, e 3º, incisos I e IV, da Lei nº 9.933, de 20 de dezembro de 1999,

combinado com o disposto nos artigos 18, inciso V, do Anexo I ao Decreto nº

6.275, de 28 de novembro de 2007, e 105, inciso V, do Anexo à Portaria nº 2, de

4 de janeiro de 2017, do então Ministério da Indústria, Comércio Exterior e

Serviços, considerando o que determina o Decreto nº 10.139, de 28 de novembro

de 2019, e o que consta no Processo SEI nº 0052600.011779/2020-85, resolve:

Objeto e âmbito de aplicação

Art 1º Fica

aprovado o Regulamento Consolidado

para Dispositivos para Transposição de Fronteira, na forma do Regulamento

Técnico da Qualidade, dos Requisitos de Avaliação da Conformidade e das

Especificações para o Selo de Identificação da Conformidade, fixados,

respectivamente, nos Anexos I, II e III.

Art. 2º O Regulamento Técnico da Qualidade,

estabelecido no Anexo I, determina os requisitos, de cumprimento obrigatório,

referentes à segurança, visando a prevenção de acidentes, quando da utilização

do produto.

Art. 3º Os fornecedores dos dispositivos para

transposição de fronteira deverão atender integralmente ao disposto no presente

Regulamento.

Art. 4º Os dispositivos para transposição de

fronteira, objeto deste Regulamento, deverão ser fabricados, importados,

distribuídos e comercializados, de forma a não oferecer riscos que comprometam

a segurança do usuário, independentemente do atendimento integral aos

requisitos ora publicados.

§ 1º Aplica-se o presente Regulamento aos

dispositivos para transposição de fronteira, denominados Dispositivo de Poltrona

Móvel (DPM) e Dispositivo de Transferência Auxiliar (DTA), para veículos com

características rodoviárias da categoria M3 destinados ao transporte coletivo

de passageiros, bem como aqueles destinados ao transporte de passageiros

particular na modalidade de fretamento e turismo.

§ 2º Encontram-se

excluídos do cumprimento das

disposições previstas neste Regulamento:

I

-

as rampas de acesso, as plataformas elevatórias

veiculares ou outros dispositivos colocados ao lado do veículo para elevação de

pessoas;

II

-

os dispositivos para transposição de fronteira para

veículos com características urbanas destinados ao transporte coletivo público

de passageiros;

III -

os dispositivos para transposição de fronteira destinados ao transporte escolar

de passageiros;

IV

-

os dispositivos para transposição de fronteira destinados ao

transporte particular de passageiros quando na modalidade mercantil ou de uso

privativo; e

V

-

os dispositivos para transposição de fronteira destinados a

veículos que operam em outros modais de transporte.

Art. 5º A cadeia produtiva dos dispositivos para

transposição de fronteira fica sujeita às seguintes

obrigações e responsabilidades:

I

-

o fabricante nacional deve fabricar e

disponibilizar, a título gratuito ou oneroso, dispositivos para transposição de

fronteira conforme o disposto neste Regulamento;

II

-

o importador deve importar e disponibilizar, a título

gratuito ou oneroso, dispositivos para transposição de fronteira conforme o

disposto neste Regulamento;

III -

os demais entes da cadeia produtiva e de fornecimento dos dispositivos para

transposição de fronteira, incluindo o comércio em estabelecimentos físicos ou

virtuais, devem manter a integridade do produto, das suas marcações

obrigatórias, preservando o atendimento aos requisitos deste Regulamento.

Parágrafo único. Caso um ente exerça

mais de uma função na cadeia produtiva e de fornecimento, entre as anteriormente

listadas, suas responsabilidades são acumuladas.

Exigências Pré-Mercado

Art. 6º Os dispositivos para transposição de

fronteira, fabricados, importados, distribuídos e comercializados em território

nacional, a título gratuito ou oneroso, devem ser submetidos, compulsoriamente,

à avaliação da conformidade, por meio do mecanismo de certificação, observado

os termos deste Regulamento e o prazo estabelecido no art. 12.

§ 1º Os Requisitos de Avaliação da Conformidade

para Dispositivos para Transposição de Fronteira estão fixados no Anexo II.

§ 2º A certificação não exime o fornecedor da

responsabilidade exclusiva pela segurança do produto.

Art. 7º Após a certificação, os dispositivos para

transposição de fronteira, importados, distribuídos e comercializados em

território nacional, a título gratuito ou oneroso, devem ser registrados no

Inmetro, considerando a Portaria Inmetro nº 258, de 06 de agosto de 2020, ou

substitutiva, observados os prazos fixados no art. 12 desta Portaria.

§ 1º A obtenção do registro é condicionante para a

autorização do uso do Selo de Identificação da Conformidade nos produtos

certificados e para sua disponibilização no mercado nacional.

§ 2º O modelo de Selo de Identificação da

Conformidade aplicável para dispositivos para transposição de fronteira,

encontra-se no Anexo III.

Art. 8º Os dispositivos para transposição de fronteira

pelo Regulamento ora aprovado, estão sujeitos ao regime de licenciamento de

importação não automático, devendo o importador obter anuência junto ao

Inmetro, considerando a Portaria Inmetro nº 18, de 14 de janeiro de 2016, ou

substitutiva.

Vigilância de Mercado

Art. 9º Os dispositivos para transposição de

fronteira, objetos deste Regulamento, estão sujeitos, em todo o território nacional,

às ações de vigilância de mercado executadas pelo Inmetro e entidades de

direito público a ele vinculadas por convênio de delegação.

Art. 10. Constitui infração a ação ou omissão contrária

ao disposto nesta Portaria, podendo ensejar as penalidades previstas na Lei nº

9.933, de 1999.

Art. 11. O fornecedor, quando submetido a ações de

vigilância de mercado, deverá prestar ao Inmetro, quando solicitado, as

informações requeridas em um prazo máximo de 15 dias.

Prazos e disposições transitórias

Art. 12. A

partir de 1º de março de 2021, os fabricantes nacionais e importadores

devem comercializar para o mercado

nacional, somente dispositivos para transposição de fronteira em conformidade

com as disposições contidas nesta Portaria. (Retidicação, DOU 25/02/2021).

Art. 13. A publicação desta Portaria não implica na

necessidade de que seja iniciado novo processo de certificação com base nos

requisitos ora consolidados.

Parágrafo único. Os certificados já

emitidos para atendimento ao prazo de adequação de fabricantes nacionais e

importadores, encerrado em 26 de agosto de 2020, deverão apenas ser revisados

na próxima etapa de avaliação, para referência à Portaria ora publicada.

Cláusula de revogação

Art. 14. Fica revogada,

na data de vigência desta Portaria, a Portaria Inmetro

nº 389, de 15 de agosto de 2019, publicada no Diário Oficial da União de

26 de agosto de 2019, seção 1, página 45.

Vigência

Art. 15. Esta Portaria entra

em vigor em 1º de março de 2021, conforme Art. 4º do Decreto nº

10.139, de 2019.

MARCOS HELENO GUERSON

DE OLIVEIRA JUNIOR

ANEXO I - REGULAMENTO TÉCNICO DA QUALIDADE PARA DISPOSITIVOS

PARA TRANSPOSIÇÃO DE FRONTEIRA

1 OBJETIVO

Este Regulamento Técnico da Qualidade estabelece os

requisitos obrigatórios para dispositivos para transposição de fronteira

utilizados em veículos com características rodoviárias, destinados ao

transporte coletivo de passageiros, com foco na segurança, visando a prevenção

de acidentes, quando de suas utilizações.

Nota 1: Para simplicidade de texto, o(s)

"dispositivo(s) para transposição de fronteira em veículo(s) com

características rodoviárias" são referenciados neste Regulamento como

"equipamento(s)".

Nota 2: Para a simplicidade de texto, o(s) "veículo(s)

com características rodoviárias", são referenciados neste Regulamento como

"veículo(s)".

2 DEFINIÇÕES

Para efeito deste Regulamento, são adotadas as seguintes

definições:

2.1 Acessibilidade

Condição para utilização, com segurança e autonomia, total

ou assistida, do serviço de transporte e dos dispositivos, sistemas e meios de

comunicação e informação por pessoas com deficiência ou com mobilidade

reduzida.

2.2 Acessibilidade Assistida

Condição para utilização, com segurança, do sistema de

transporte coletivo de passageiros, mediante assistência de profissional

capacitado para atender às pessoas com deficiência física ou com mobilidade

reduzida.

2.3 Acesso em Nível

Condição que permite a transposição de fronteira, estando o

piso interno do veículo e a área de embarque/desembarque em nível.

2.4 Carga de Ensaio

Valor equivalente a 1,25 vezes a capacidade de carga.

2.5 Carga Total

Somatória do peso próprio do equipamento, da poltrona com os

seus componentes e da capacidade de carga.

2.6 Carga Nominal

Peso mínimo da pessoa com deficiência física ou com

mobilidade reduzida, definido em 1.275 N.

2.7 Capacidade de Carga

Carga expressa em quilogramas prevista para o usuário do

equipamento, definida pelo fabricante, não inferior à carga nominal.

2.8 Categoria M3

Veículo para o transporte coletivo público de passageiros e

de transporte de passageiros, dotado de mais de 08 (oito) lugares além do

condutor, com peso bruto total (PBT) superior a 5,0 t.

2.9 Dispositivo para Transposição de Fronteira

Tecnologia ou equipamento projetado para possibilitar a

transposição de fronteira.

2.9.1 Dispositivo de Poltrona Móvel (DPM)

Tipo de dispositivo para transposição de fronteira instalado

no veículo, que permite realizar o deslocamento de uma ou mais poltronas do

salão de passageiros para o exterior do veículo, possibilitando o embarque e

desembarque sentado de pessoa com deficiência física ou com mobilidade reduzida

ao nível do piso interno do veículo.

2.9.2 Dispositivo de Transferência Auxiliar (DTA)

Tipo de dispositivo para transposição de fronteira instalado

no veículo, que permite realizar o deslocamento de uma poltrona exclusiva, não

vinculada ao salão de passageiros, para o exterior do veículo, possibilitando a

transferência da pessoa com deficiência física ou com mobilidade reduzida à

poltrona preferencial específica do salão de passageiros ou vice-versa.

2.10 Fronteira

Transição entre a área de embarque e desembarque e o

veículo, em especial vão e desnível.

2.11 Operador

Pessoa treinada e habilitada para operar o equipamento.

2.12 Pessoa com Deficiência

Pessoa que tem impedimento de longo prazo de natureza

física, mental, intelectual ou sensorial, que, em interação com uma ou mais

barreiras, pode obstruir sua participação plena e efetiva na sociedade em

igualdades de condições com as demais pessoas.

2.13 Pessoa com Mobilidade Reduzida

Pessoa que tem, por qualquer motivo, dificuldade de

movimentação, permanente ou temporária, gerando redução efetiva da mobilidade,

da flexibilidade, da coordenação motora ou da percepção, incluindo idoso,

gestante, lactante, pessoa com criança de colo e obeso.

2.14 Porta Dedicada

Porta para acesso exclusivo de pessoas com deficiência ou

com mobilidade reduzida ao interior do veículo, mediante utilização de

dispositivo específico para transposição de fronteira.

2.15 Porta de Serviço

Porta de acesso do veículo para embarque e desembarque dos

passageiros.

2.16 Posição de Transporte

Configuração em que o equipamento se encontra quando o

veículo está em movimento e o equipamento não está em operação.

2.17 Posição de Embarque

Configuração prevista quando o equipamento está com a

poltrona posicionada para receber o usuário, no final do curso externo de

deslocamento do equipamento.

2.18 Sistema Automático

Sistema de movimentação e preparação do equipamento, entre a

posição de transporte e a posição de embarque, sem qualquer intervenção manual.

2.19 Sistema Semiautomático

Sistema de movimentação e preparação do equipamento, entre a

posição de transporte e a posição de embarque, com intervenção manual.

2.20 Transporte Particular

Transporte de passageiro, realizado em veículo da categoria

M3, que inclui as modalidades de fretamento, turismo, mercantil ou de uso

privativo.

2.21 Transporte Rodoviário Coletivo Público de Passageiros

Transporte coletivo público de passageiro realizado em

veículo da categoria M3, com percurso realizado em sua maior parte em estradas

ou rodovias, podendo ser classificado como tipo rodoviário ou seletivo.

2.22 Veículo com Características Rodoviárias

Veículo destinado ao transporte público coletivo de

passageiros e ao transporte particular de passageiros, excluindo-se as

modalidades mercantil e de uso privativo.

2.23 Veículo Rodoviário

Veículo destinado ao transporte público regulamentado intermunicipal,

interestadual ou internacional de passageiros, com percurso realizado em sua

maior parte em estradas ou rodovias.

2.24 Veículo Seletivo

Veículo destinado ao transporte público regulamentado

municipal e intermunicipal de passageiros, com percurso realizado em ambiente

urbano e, eventualmente, em estradas ou rodovias.

3. REQUISITOS

TÉCNICOS

3.1 Requisitos de Fabricação do Equipamento

3.1.1 Deve ser considerada no projeto técnico do

equipamento, a compatibilidade com o conjunto chassi e carroceria do veículo.

3.1.2 O equipamento deve dispor de sistema que movimente a

poltrona instalada, o assoalho na área de influência da poltrona (DPM),

incluindo o apoio dos pés e o anteparo de proteção frontal (quando for o caso),

para fora da carroceria.

3.1.3 O sistema que realiza o movimento de deslocamento da

poltrona, para fora da carroceria, pode ser acionamento semiautomático,

automático ou manual.

3.1.4 O equipamento com sistema semiautomático deve ter um

puxador para disponibilizar a poltrona em posição de embarque para realizar a

transferência do usuário.

3.1.5 Caso o sistema permita a rotação da poltrona, o

equipamento deve dispor de sistema de travamento na posição de transporte.

3.1.6 Para efeitos de cálculo e dimensionamento da

capacidade de carga do equipamento, a carga nominal deve ser, de no mínimo,

1.275 N + 25%, equivalente a 1.593,75 N.

3.1.7 A carga total deve estar adequada ao somatório do peso

próprio do equipamento, mais a capacidade de carga, e o peso da poltrona com

seus componentes.

3.1.8 O equipamento deve ter movimentos com funcionamento

contínuo, suave e silencioso, descendo ou subindo, com operações reversas,

permitindo que o mesmo complete seu ciclo de funcionamento.

3.1.9 Durante o ciclo de funcionamento, com intuito de

prover a acessibilidade do usuário, o equipamento pode proporcionar movimentos

nos sentidos vertical, horizontal, angular, pantográfico ou combinado, porém

tais movimentos não podem, em hipótese alguma, comprometer a estabilidade do

usuário na poltrona do equipamento.

3.1.10 A velocidade exercida pelo equipamento, com a sua

capacidade de carga, não pode exceder 0,15 m/s. Caso o equipamento possua

movimentos combinados, a velocidade deverá ser medida para cada segmento da

trajetória de forma separada e não deve exceder o limite indicado.

3.1.11 O equipamento, quando medida ou calculada a

aceleração média entre dois pontos, não pode apresentar aceleração média

superior a 0,3 m/s2, com a sua capacidade de carga, em qualquer direção.

3.1.12 O controle de comandos deve estar ligado fisicamente

ao equipamento, através de controle remoto com cabo, o qual deve ter o alcance

de um raio de 2,50 ± 0,50 m.

3.1.13 Os comandos devem ser do tipo pulsante, ou seja, o

movimento do equipamento deve cessar no momento em que o comando deixar de ser

acionado.

3.1.14 O controle de comandos do equipamento deve apresentar

sinalização clara de suas funções.

3.1.15 O equipamento deve ser projetado de forma a permitir

que sua operação possa ser sempre assistida pelo operador, posicionado o mais

próximo possível do equipamento e do usuário, de maneira a promover a segurança

na operação.

3.1.16 Deve haver sistema que impeça a operação do controle

de comandos por pessoa não autorizada.

3.1.17 Qualquer mecanismo do sistema de movimentação do

equipamento, exposto na sua área de influência, deve estar protegido para

evitar que possa prender ou arrastar roupas, cabelo ou acessórios do usuário.

3.1.18 Não podem existir cantos vivos ou arestas que possam

oferecer risco ao usuário e operador.

3.1.19 No caso de DPM, deve haver dispositivo de final de

curso de subida para o nivelamento automático do equipamento em relação ao piso

interno do veículo. No caso de DTA deve, obrigatoriamente, nivelar a poltrona

do equipamento em relação à poltrona preferencial do veículo.

3.1.20 No caso de DPM, quando em posição de transporte, o

equipamento deve possuir sistema que mantenha sua base (assoalho) nivelada com

o piso interno do veículo, de forma a evitar o risco de deslocamento

involuntário e vibrações com o veículo em movimento.

3.1.21 Deve haver sistema de segurança que impeça a queda do

equipamento em caso de falhas, durante as posições de operação ou de

transporte.

3.1.22 Independentemente da concepção do sistema de

segurança, deve haver, adicionalmente, trava mecânica, a fim de garantir que o

equipamento fique seguro na posição de transporte.

3.1.22.1 Deve haver sinal para desativar o pedal do

acelerador do veículo caso a trava mecânica não esteja travada, conforme

subitem 3.2.6 desse RTQ.

3.1.23 Quando o DTA não estiver sendo utilizado em posição

de transporte, deve estar recolhido de forma segura a fim de reduzir o risco de

deslocamento em caso de colisão do veículo no qual está instalado.

3.1.24 No caso de DTA, é obrigatória a existência de sistema

de travamento que impeça o uso indevido da poltrona por qualquer outro usuário.

3.1.25 O equipamento deve dispor de dispositivo de

emergência para o acionamento em caso de falhas, sendo garantidos no mínimo 02

(dois) ciclos completos de operação com a carga prevista no projeto aplicada,

atendendo, inclusive, ao descrito nos subitens 3.1.6 e 3.1.7 deste RTQ.

3.1.26 O esforço manual máximo para a operação do

equipamento, em caso de pane, não pode ultrapassar 250 N. No entanto, para

começar um movimento, o esforço não pode ultrapassar 350 N.

3.1.27 Exclusivamente para o caso de inoperância ou qualquer

tipo de pane durante a operação do equipamento, devem estar estabelecidas

alternativas de acessibilidade e procedimentos adequados pelo fabricante do

equipamento, que garantam segurança no embarque ou desembarque do usuário.

3.1.28 Os sistemas de segurança, com exceção daquele

descrito no subitem 3.1.22 deste RTQ, devem funcionar automaticamente, não

dependendo de ação humana para seu acionamento.

3.1.29 Para facilitar a transferência do usuário em cadeira

de rodas para a poltrona, o equipamento deve possibilitar a projeção da

poltrona em, pelo menos, 300 mm para fora da carroceria (posição de embarque),

de modo a favorecer o embarque ou desembarque do usuário, conforme ABNT NBR

15320.

3.1.30 Deve ser assegurado que o espaçamento entre a borda

do assento da poltrona do equipamento, em relação ao anteparo ou dispositivo

equivalente (fixo ou móvel) para proteção dos pés, em posição de embarque, seja

no mínimo de 270 mm, conforme ABNT NBR 15320.

3.1.31 O anteparo (fixo ou móvel) de proteção frontal dos

pés deve preencher, pelo menos, 80% da largura do assento da poltrona, conforme

ABNT NBR 15320.

3.1.32 A altura do anteparo de proteção para os pés, atrás

do equipamento deve ser de, no máximo, equivalente à altura do assento em

relação ao piso, conforme ABNT NBR 15320.

3.1.33 O ângulo de inclinação da base do equipamento não

pode exceder, em relação ao plano do piso do veículo, 3° ou 15 mm, em qualquer

direção, sem deformação permanente da base do equipamento, com ou sem carga

aplicada.

3.1.34 O nível de ruído gerado pelo equipamento,

excluindo-se os sistemas de sinalização de segurança, não pode ser superior a

85 dB(A), medido a uma distância de 1.000 mm da fonte, em qualquer direção.

3.1.35 Os sistemas com mecanismo de acionamento hidráulico e

pneumático devem estar conforme estabelecido no Anexo A deste RTQ.

3.1.36 O sistema com mecanismo de acionamento elétrico deve

estar conforme estabelecido no Anexo B deste RTQ.

3.1.37 Os sistemas de suspensão por cabos de aço, correntes

ou cintas devem estar conforme estabelecido no Anexo C deste RTQ.

3.1.38 Os sistemas de acionamento por porca e fuso devem

estar conforme estabelecido no Anexo D deste RTQ.

3.1.39 As partes funcionais (p. ex. cabos, cintas,

correntes, polias, eixos, engrenagens, cilindros, válvulas, mangueiras,

terminais e tubulações), das quais o equipamento depende para suportar a carga,

devem ter coeficiente de segurança de, pelo menos 6, baseado na resistência

máxima do material (carga de ruptura).

3.1.40 As partes não operacionais, como estrutura, base do

equipamento e componentes de fixação, as quais não podem se desgastar com o

tempo, devem ter coeficiente de segurança de pelo menos 3, baseado na

resistência máxima do material (carga de ruptura).

3.1.41 Os coeficientes de segurança para os componentes

estruturais do equipamento, sobre o limite elástico do material, não podem ser

inferiores a 2,1.

3.1.42 Deve existir sinal luminoso, acionado durante todo o

ciclo de operação do equipamento, instalado na parte móvel do mesmo, que se

projete para fora do veículo durante a operação, de forma que a iluminação

fique voltada para o lado externo do veículo.

3.1.43 O fabricante deve apresentar os cálculos estruturais

em memorial descritivo específico, simulação computacional ou outra forma que

comprove os coeficientes de segurança requeridos nos subitens 3.1.39 a 3.1.41

deste RTQ.

3.2 Requisitos de Compatibilidade e Interface do Equipamento

com o Veículo

3.2.1 O fabricante do equipamento deve evidenciar a

compatibilidade do seu projeto técnico, requerida pelas características do

veículo, por meio de documentação, desenhos, protótipos ou outras metodologias

alternativas.

3.2.2 O cabeamento elétrico e a tubulação do sistema de

acionamento, eventualmente desprotegidos devem ser instalados de forma a evitar

que sejam danificados pelo movimento gerado na operação do equipamento ou do

veículo.

3.2.3 O projeto técnico deve prever a compatibilidade do

equipamento (DPM) com a poltrona utilizada no veículo que atenda aos requisitos

estabelecidos pelo Conselho Nacional de Trânsito (Contran) (resistência do

encosto, ancoragem da poltrona instalada no equipamento e do cinto de segurança

instalado na poltrona).

3.2.4 A compatibilidade do projeto técnico do equipamento

também deve considerar a possibilidade de que a largura do assento da poltrona

vinculada ao equipamento, e também, da poltrona imediatamente ao lado desta, no

salão de passageiros, apresente variação dimensional de até 10%, associadas às

delimitações de espaço entre os elementos estruturais do chassi e da

carroceria.

3.2.5 O equipamento deve disponibilizar interface com o

veículo de tal maneira que, estando a porta dedicada (DPM) ou porta de serviço

(DTA) fechada, não seja permitido o acionamento do equipamento.

3.2.6 O equipamento deve disponibilizar sinal elétrico para

o veículo, enquanto o equipamento estiver acionado (posição de embarque) ou

fora da posição de transporte; ou a trava mecânica não estiver acionada; com o

objetivo de impedir o fechamento da porta dedicada (DPM), com sistema de

abertura automático, ou da porta de serviço (DTA), além de desativar o

funcionamento do pedal do acelerador do veículo.

3.2.7 Para movimentação do equipamento deve ser garantida,

na condição de embarque e desembarque, a altura livre mínima de 900 mm, entre a

face superior do assento da poltrona e o marco superior da porta dedicada,

conforme ABNT NBR 15320.

3.2.8 É obrigatória a existência de sistemas de segurança no

veículo que interrompam o movimento vertical do equipamento, em caso de

obstrução no campo do marco superior da porta dedicada (DPM) ou da porta de

serviço (DTA).

3.2.9 O equipamento deve disponibilizar interface com o

veículo que permita receber o sinal proveniente do sistema de segurança

instalado no campo do marco superior da porta dedicada (DPM) ou da porta de

serviço (DTA), o qual interrompa seu movimento.

3.2.10 Para a transposição da fronteira, a superfície do

assento da poltrona deve ter altura máxima de 650 mm em relação ao nível do

local de embarque e desembarque, que deve ter altura de 150 mm em relação ao

plano de rolamento, conforme ABNT NBR 15320.

3.3 Requisitos de Adequabilidade do Veículo

Para a promoção da adequada inserção de acessibilidade no

veículo, para a utilização segura do equipamento, devem ser atendidos os

seguintes requisitos:

3.3.1 O veículo deve possuir porta dedicada ao equipamento

que possibilite o embarque e desembarque do usuário diretamente ao salão de

passageiros, através de poltrona instalada no próprio equipamento, sem qualquer

barreira física (aplicável ao DPM).

3.3.2 O equipamento deve ser instalado junto à porta de

serviço do veículo que dá acesso à poltrona preferencial (aplicável ao DTA).

3.3.3 A abertura e fechamento da porta dedicada deve ter

acionamento presencial.

3.3.4 A porta dedicada deve ter sistema de segurança do tipo

mecânico, com acionamento automático ou manual, que garanta a condição de porta

fechada e travada, além de desativar o funcionamento do pedal do acelerador do

veículo.

3.3.5 O veículo deve possuir sistema de segurança que

desative o funcionamento do pedal do acelerador deste, enquanto a porta

dedicada (aplicável ao DPM) ou porta de serviço (aplicável ao DTA) estiver

aberta.

3.3.6 A poltrona instalada no DPM deve estar em conformidade

com os requisitos exigidos para as demais poltronas do veículo, conforme ABNT

NBR 15320, sendo obrigatório, possuir revestimento estofado, encosto alto com

protetor de cabeça integrado, apoio de braço do tipo basculante e níveis de

reclinação (quando aplicável).

3.3.7 A poltrona do equipamento deve dispor de 04 (quatro)

pontos de apoio para utilização adicional de colete torácico.

3.3.8 O colete torácico não pode comprometer a utilização do

cinto de segurança de 03 (três) pontos, originalmente disponível na poltrona

instalada no equipamento.

3.3.9 Deve existir local para guarda do colete torácico,

quando este não estiver sendo utilizado.

3.3.10 Para segurança do usuário, durante a operação de

embarque e desembarque, deve existir cinto para panturrilha ou anteparo (fixo

ou móvel) com altura mínima de 300 mm, para evitar movimentos involuntários das

pernas do usuário.

3.3.11 O revestimento do piso na área de influência do

equipamento deve ter características antiderrapantes (coeficiente de atrito

estático de 0,38), conforme ABNT NBR 15320 (aplicável ao DPM).

3.3.12 Deve existir demarcação visual na cor amarela

(referência Munsell 5Y 8/12) nos limites da área de influência do equipamento

(aplicável ao DPM).

3.3.13 Deve ser garantido índice mínimo de luminosidade de

30 lux para a área externa da porta dedicada (aplicável ao DPM) ou de serviço

(aplicável ao DTA), medido a 1.000 mm a partir do patamar de embarque, de tal

forma que ofereça segurança no embarque e desembarque do usuário.

3.3.14 Deve ser instalado, na parte externa do veículo ou na

parte inferior do equipamento, sinal de alerta intermitente com pressão sonora

de 75 ± 5 dB(A), com frequência entre 500 e 3.000 Hz, medido a 1.000 mm da

fonte em qualquer direção que deve ser acionado durante todo o ciclo de operação

do equipamento.

3.3.15 As luzes de advertência (pisca-alerta) do veículo

devem ser acionadas automaticamente durante todo o ciclo de operação do

equipamento, em conjunto com o sinal luminoso do mesmo, para alerta de

pedestres.

3.3.16 Deve existir luz de advertência (pisca-alerta) do

veículo posicionada próximo da porta dedicada (aplicável ao DPM) ou da porta de

serviço (aplicável ao DTA). Quando por motivos técnicos não for possível

atender este requisito, deve ser instalado sinal luminoso no compartimento ou

no próprio equipamento, voltado para o lado externo do veículo, devendo ficar

visível com a porta aberta.

3.3.17 Deve existir sistema adequado para a acomodação e

travamento da cadeira de rodas do usuário, caso a área abaixo do equipamento

seja utilizada para essa finalidade ou de outro local definido.

4. INFORMAÇÕES,

MARCAÇÕES, PLACA DE IDENTIFICAÇÃO DO FABRICANTE E MANU01AIS DE INSTRUÇÕES

Informações

4.1.1 As instruções de uso e informações importantes a serem

observadas nos procedimentos de embarque e desembarque devem estar aplicadas no

equipamento ou próximo a ele, em local de fácil visualização para o operador e

usuários.

4.1.2 As informações para uso podem consistir de textos,

palavras, sinais, símbolos ou diagramas utilizados de forma separada ou em

conjunto.

4.1.3 O equipamento deve dispor de informação referente à

contagem do número de operações realizadas, com mínimo de 04 (quatro) dígitos,

sem a possibilidade de zerar ou alterar a contagem, que deve ser de fácil

acesso para leitura.

4.1.4 Devem constar informações referentes a riscos

inerentes associadas às advertências sobre o uso indevido.

4.2 Marcações

4.2.1 A capacidade de carga do equipamento deve estar

indicada em local visível, expressa em quilogramas.

4.2.2 O controle de comandos do equipamento deve possuir

sinalização clara de suas funções. Os comandos devem ser legíveis e

identificados de forma permanente, com símbolos ou textos indicando

intuitivelmente (sem dúvidas) o sentido do movimento resultante.

4.2.3 As informações de todas as precauções particulares

necessárias devem ser destacadas por meio de etiquetas de segurança e nos

manuais de instruções.

4.3 Placa de Identificação do Fabricante

4.3.1 O fabricante deve afixar no equipamento uma placa de

identificação, metálica, de modo permanente e em local visível.

4.3.2 A placa de identificação deve ser resistente às

intempéries e indicar de forma legível, no mínimo, as seguintes informações:

a) razão social e endereço completo do fabricante;

b) razão social e endereço completo do fornecedor, quando

este não for o fabricante;

c) modelo do equipamento;

d) número de série e/ou de fabricação do equipamento;

e) mês e ano de fabricação do equipamento;

f) tensão elétrica de operação do equipamento; e

g) capacidade de carga do equipamento.

4.4 Manuais de Instruções

O fabricante deve disponibilizar todas as instruções

necessárias ao adequado funcionamento e operacionalidade do equipamento, de

forma que, quando este instalado, atenda aos requisitos estabelecidos no item

3.1 deste RTQ.

Os manuais devem ser impressos e acompanhar cada equipamento

instalado.

4.4.1 Manual de Instalação

O manual de instalação deve conter no mínimo:

a) diâmetro mínimo dos cabos elétricos;

b) diâmetro mínimo e características das mangueiras;

c) diâmetro mínimo e o grau de dureza dos parafusos, rebites

e todos os meios de fixação entre o equipamento e o veículo;

d) torque de aperto dos elementos de fixação rosqueados;

e) especificações dos fluídos hidráulicos e lubrificantes

recomendados, se for o caso;

f) informações sobre os mecanismos de acionamento;

g) informação sobre as regulagens do equipamento;

h) procedimentos de instalação no veículo;

i) precauções particulares e cuidados especiais a serem

levados em conta para a instalação;

j) instruções de soldagem, se aplicáveis;

k) informações sobre os esforços manuais (exemplo: operações

no caso de pane);

l) procedimentos para as avaliações após a instalação;

m) informações sobre as zonas de perigo;

n) informações sobre a disponibilidade de sinal elétrico,

com o equipamento acionado;

o) informações sobre a disponibilidade de sinal para a

instalação de alerta sonoro para o equipamento em operação;

p) advertência para o apoio do equipamento de maneira

segura, evitando a sua movimentação, durante a operação de instalação;

q) informação da estabilidade do conjunto

veículo/equipamento;

Nota: O fabricante deve fornecer o peso e a localização do

centro de gravidade do equipamento, em atendimento ao subitem 3.1.1 deste RTQ.

r) localização das posições de controle, se for o caso;

s) instruções de instalação para estabilizadores, se for o

caso;

t) localização das marcações de segurança no equipamento;

u) texto com informações referentes às responsabilidades do

encarroçador, que contemple:

"Para a promoção da adequada inserção de acessibilidade

quando da utilização segura do equipamento, deve ser de responsabilidade do

encarroçador o atendimento dos seguintes requisitos:

- o veículo deve possuir porta dedicada ao equipamento que

possibilite o embarque e desembarque do usuário diretamente ao salão de

passageiros, através de poltrona instalada no próprio equipamento, sem qualquer

barreira física (aplicável ao DPM);

- o equipamento deve ser instalado junto à porta de serviço

do veículo que dá acesso à poltrona preferencial (aplicável ao DTA);

- a abertura e fechamento da porta dedicada deve ter

acionamento presencial;

- a porta dedicada deve ter sistema de segurança, do tipo

mecânico com acionamento automático ou manual, que garanta a condição de porta

fechada e travada, além de desativar o pedal do acelerador do veículo

(aplicável ao DPM);

- a existência de sistema de segurança que desative o pedal

do acelerador do veículo enquanto a porta dedicada (aplicável ao DPM) ou porta

de serviço (aplicável ao DTA) estiver aberta;

- a poltrona instalada no DPM deve estar em conformidade com

os requisitos exigidos para as demais poltronas do veículo, conforme ABNT NBR

15320, sendo obrigatório, entretanto, possuir revestimento estofado, encosto

alto com protetor de cabeça integrado, apoio de braço do tipo basculante e

níveis de reclinação (quando aplicável);

- a poltrona do equipamento deve dispor de 04 (quatro)

pontos de apoio para utilização adicional de colete torácico;

- o colete torácico não pode comprometer a utilização do

cinto de segurança de 03 (três) pontos, originalmente disponível na poltrona

instalada no equipamento;

- o local de guarda do colete torácico, quando não estiver

sendo utilizado;

- para segurança do usuário durante a operação de embarque e

desembarque deve existir cinto para panturrilha ou anteparo (fixo ou móvel) com

altura mínima de 300 mm, para evitar movimentos involuntários das pernas do

usuário;

- o revestimento do piso na área de influência do

equipamento deve ter características antiderrapantes (coeficiente de atrito

estático de 0,38), conforme ABNT NBR 15320 (aplicável ao DPM);

- a existência de demarcação visual na cor amarela

(referência Munsell 5Y 8/12) nos limites da área de influência do equipamento

(aplicável ao DPM);

- deve ser garantido índice mínimo de luminosidade de 30 lux

para a área externa da porta dedicada (aplicável ao DPM) ou de serviço

(aplicável ao DTA), medido a 1.000 mm a partir do patamar de embarque, de tal

forma que ofereça segurança no embarque e desembarque do usuário;

- deve ser instalado na parte externa do veículo ou na parte

inferior do equipamento, sinal de alerta intermitente com pressão sonora de 75

± 5 dB(A), com frequência entre 500 e 3.000 Hz, medido a 1.000 mm da fonte em

qualquer direção que deve ser acionado durante todo o ciclo de operação do equipamento;

- a existência de luzes de advertência (pisca-alerta) do

veículo acionadas automaticamente durante todo o ciclo de operação do

equipamento, em conjunto com o sinal luminoso do mesmo, para alerta de

pedestres;

- a existência de sinal luminoso acionado durante todo o

ciclo de operação do equipamento, instalado na parte móvel do mesmo, que se

projete para fora do veículo durante a operação, de forma que a iluminação

fique voltada para o lado externo do veículo;

- a existência de sistema adequado para a acomodação e

travamento da cadeira de rodas do usuário, caso a área abaixo do equipamento

seja utilizada para essa finalidade ou de outro local definido;

- para movimentação do equipamento deve ser garantida, na

condição de embarque e desembarque, a altura livre mínima de 900 mm entre a

face superior do assento da poltrona e o marco superior da porta dedicada,

conforme ABNT NBR 15320; e

- para a transposição da fronteira, a superfície do assento

da poltrona deve ter altura máxima de 650 mm em relação ao nível do local de

embarque e desembarque, que deve ter altura de 150 mm em relação ao plano de

rolamento, conforme ABNT NBR 15320."

Nota: O manual de instalação pode ser disponibilizado, em

versão digital, no endereço da página eletrônica do fabricante.

4.4.2 Manual de Operação

O manual de operação deve incluir no mínimo:

a) utilizações previstas para o equipamento;

b) método e características de funcionamento e operação do

equipamento;

c) procedimentos de segurança do usuário;

d) qualquer utilização específica do equipamento que se deve

evitar;

e) descrição geral do equipamento e de seu princípio de

funcionamento;

f) descrição dos sistemas e dispositivos de segurança, sendo

no mínimo: descrição dos procedimentos de utilização dos sistemas e

dispositivos de emergência de acionamento manual e da trava mecânica, para

garantir que o equipamento fique seguro na posição de transporte;

g) informações sobre a necessidade de verificação diária da

presença e da eficácia de todos os dispositivos de advertência e segurança, as

etiquetas de segurança e informação e sobre as ações que se realizarão para

corrigir qualquer deficiência;

h) posições do operador, permitindo uma visão adequada da

zona de trabalho, do usuário e de todas as áreas de risco;

i) instruções sobre o posicionamento do usuário, durante a

operação do equipamento (braços junto ao corpo, se possível, cruzados sobre o

peito, cinto de 03 (três) pontos engatados e, quando necessário, colete

torácico); e

j) informações sobre área de trabalho e as zonas de perigo.

Nota: As instruções de operação podem ser fornecidas sob a

forma de diagramas e/ou pictogramas.

4.4.3 Manual de Manutenção

O manual de manutenção deve conter no mínimo:

a) informação de segurança concernente aos componentes que

armazenam energia;

b) natureza e frequência das manutenções e a necessidade de

ações corretivas;

c) inspeção regular compreendendo a verificação da presença

e do funcionamento efetivo de todos os dispositivos de segurança;

d) lista detalhada das peças de reposição, fornecida pelo fabricante

do equipamento, através de solicitação;

e) critérios de substituição de peças;

f) principais tipos de avarias e suas soluções, com

detalhamento das medidas de segurança que se devem tomar, sendo no mínimo:

f.1) avarias funcionais;

f.2) avarias de sistema de segurança;

f.3) avarias da estrutura;

f.4) vazamentos de fluidos;

g) natureza e frequência dos procedimentos de manutenção,

sendo no mínimo:

g.1) engraxamento;

g.2) preenchimento dos níveis dos fluidos;

g.3) substituição das mangueiras ou dos cabos elétricos

defeituosos;

g.4) recomendação dos lubrificantes, fluido hidráulico,

níveis de fluidos mínimo e máximo, regulagem da pressão.

h) plano de manutenção

ANEXO A -

MECANISMO DE ACIONAMENTO HIDRÁULICO OU PNEUMÁTICO

Os equipamentos que utilizam mecanismo de acionamento

hidráulico ou pneumático devem atender aos seguintes requisitos:

A.1 Generalidades

As regulagens dos limitadores de pressão e dispositivos de

controle da carga, com reguladores de fluxo, devem ter acesso protegido (p. ex.

tampas seladas e selos de chumbo). Estes requisitos não se aplicam quando

estiverem protegidos contra qualquer ação não autorizada, como por exemplo, a

necessidade de ferramentas especiais.

A.2 Características das Mangueiras, Terminais e Tubulações

A.2.1 As mangueiras, terminais, tubulações e seus acessórios

devem ter características tais que as suas pressões de ruptura sejam iguais a

pelo menos 06 (seis) vezes a pressão máxima à qual a mangueira deve suportar

durante a sua operação.

A.2.2 As mangueiras, terminais e tubulações não protegidas

devem ser dispostas e fixadas de maneira que evitem qualquer dano devido a

movimentos resultantes da utilização dos equipamentos e/ou dos veículos.

A.3 Limitador de Pressão

A.3.1 Devem ser instalados limitadores de pressão para impedir

a aplicação de uma pressão de até 50% superior à pressão de trabalho.

A.3.2 O dispositivo limitador de pressão não pode reagir sob

o efeito de uma carga aplicada ao equipamento em posição de transporte (carga

induzida).

A.4 Manômetro

Recomenda-se que cada circuito tenha um lugar de fácil

acesso onde seja possível conectar um manômetro para a verificação das pressões

do sistema.

A.5 Reservatório de Fluido Hidráulico

A.5.1 Para assegurar um fluxo contínuo de fluido à bomba

hidráulica, o reservatório deve ter pelo menos 10% a mais de capacidade efetiva

do que a necessária para o funcionamento normal do equipamento.

A.5.2 Se o reservatório for do tipo ventilado a ar, deve ser

instalado filtro de ar ou respiro na sua entrada.

A.5.3 Deve ser possível verificar facilmente o nível de

fluido hidráulico no reservatório através de:

a) indicador de nível;

b) depósito translúcido; ou

c) vareta de nível.

A.6 Sistemas Pneumáticos

Os sistemas pneumáticos devem atender às prescrições de

segurança do veículo.

ANEXO B -MECANISMO

DE ACIONAMENTO ELÉTRICO

Os equipamentos que utilizam mecanismo de acionamento

elétrico devem atender aos seguintes requisitos:

B.1 Utilização de Cabos Elétricos

Os cabos elétricos não protegidos devem ser dispostos e

fixados de maneira que evitem qualquer dano devido a movimentos resultantes da

utilização do equipamento ou do veículo.

B.2 Isolamento das Fontes de Energia

Quando os equipamentos forem equipados com circuito

elétrico:

B.2.1 Devem ser equipados com dispositivos de interrupção de

corrente para evitar as intensidades elevadas sobre o circuito de comando

principal e sobre o circuito de potência principal. Sobre este último, o

dispositivo deve estar instalado o mais perto possível da bateria, como por

exemplo:

a) fusível; e/ou

b) disjuntor de sobrecarga de rearmamento manual.

B.2.2 Deve ser possível cortar a alimentação elétrica, como

por exemplo:

a) por meio de interruptor de isolamento; e/ou

b) desconectando um dos polos da bateria.

ANEXO C - SISTEMA

DE SUSPENSÃO MECÂNICA POR CABO DE AÇO, CORRENTE OU CINTA

Os equipamentos que utilizam sistema de suspensão mecânica

por cabo de aço, corrente ou cinta, devem atender aos seguintes requisitos:

C.1 Juntas, presilhas de cabo fundidas, presilhas de aço ou

alumínio estampadas devem ser usados como terminações de cabos.

C.2 Caso sejam utilizados ilhoses de cabos, eles devem ter

uma inserção de sapatilha/dedal.

C.3 Somente são permitidos grampos de cabos com base em

parafuso em "U" se a sua equivalência for comprovada.

C.4 O coeficiente de trabalho dos cabos, cintas e correntes

relacionadas à sua carga mínima de ruptura não deve ser inferior a 7, se

tiverem sido especificados pelo fabricante critérios rígidos de descarte de

cabos. Caso contrário, o coeficiente de trabalho não pode ser inferior a 8.

C.4.1 As emendas e terminais de cabos, correntes e correias

devem possuir procedimento de construção qualificado, através de ensaios, para

demonstrar que a resistência dos componentes seja no mínimo igual à resistência

do cabo, da corrente ou da correia. O procedimento deve prever o controle e

rastreabilidade da fabricação desses componentes.

C.5 O diâmetro mínimo das polias medido na base do canal não

pode ser inferior a 12 (doze) vezes o diâmetro do cabo associado.

C.6 Os tambores de cabos devem ser projetados para evitar o

entrelaçamento do cabo. Se o entrelaçamento do cabo não puder ser evitado de

forma confiável, o cabo deve ser enrolado nos tambores somente em uma única

camada. Quando o equipamento estiver em sua posição mais baixa, devem restar

somente duas voltas de cabo no tambor. A relação de diâmetro do tambor e cabo

não pode ser inferior a 16.

C.7 Retenção do Cabo de Aço, Corrente ou Cinta

C.7.1 A instalação de todas as polias de cabos ou correntes

e engrenagens deve ser projetada para reter os cabos ou as correntes em sua

posição.

C.7.2 Os sistemas movimentados por cabo, corrente ou cinta,

devem ter sistema de segurança que, em caso de rompimento do sistema de

acionamento, evite a queda brusca do equipamento.

C.8 Dimensões e Ângulo dos Canais da Polia

As polias dos cabos de aço devem possuir canais com uma

profundidade não inferior a 1,25 vezes o diâmetro nominal do cabo associado. O

contorno na base do canal deve ser circular sobre um ângulo geralmente igual ou

superior a 120°. O raio do canal deve geralmente estar na faixa de 5 a 10%

maior do que o raio nominal do cabo. O ângulo de abertura dos lados dos canais

da polia deve estar na faixa de 50 a 54° para um ângulo de avanço até 5°

(Figura C.1 deste Anexo).

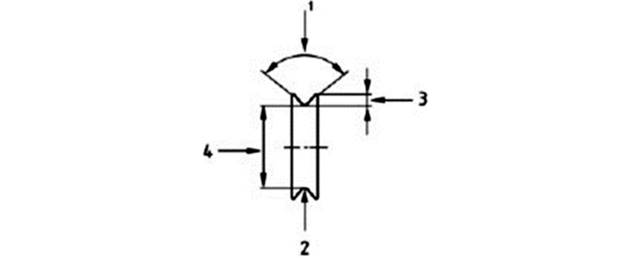

Figura C.1 - Dimensões e ângulo dos canais da polia.

Legendas:

- 1: ângulo aberto

- 2: raio do canal

- 3: profundidade do canal

- 4: base do diâmetro do canal

C.9 Ângulo de Avanço/Calagem (Ângulo de Desvio)

C.9.1 O ângulo entre um cabo e um plano perpendicular ao

eixo de sua polia associada não pode exceder 5°.

C.9.2 O ângulo entre um cabo e um plano perpendicular ao

eixo de seu tambor associado não pode exceder 2,5°.

C.9.3 O ângulo entre um cabo e um plano perpendicular ao

eixo de sua polia ou sua engrenagem não pode exceder 1,5° (Figuras C.2 e C.3 deste

Anexo).

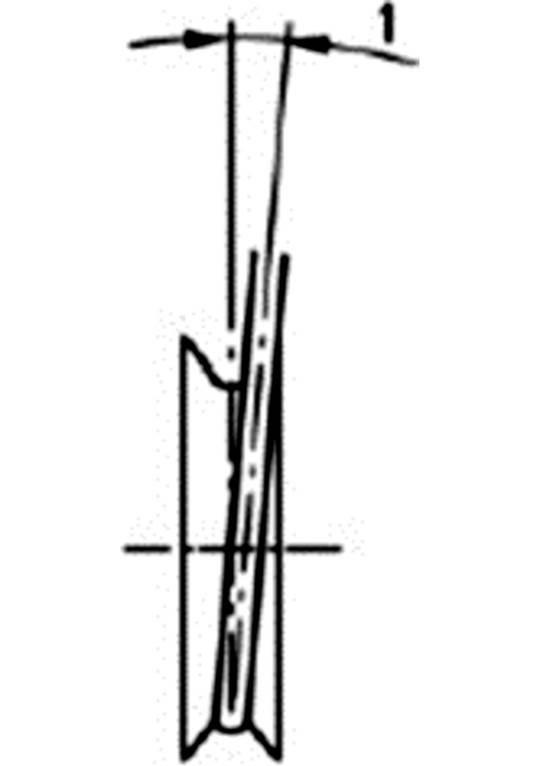

Figura C.2 - Ângulo de desvio da polia.

Legenda:

1 - máximo 5°

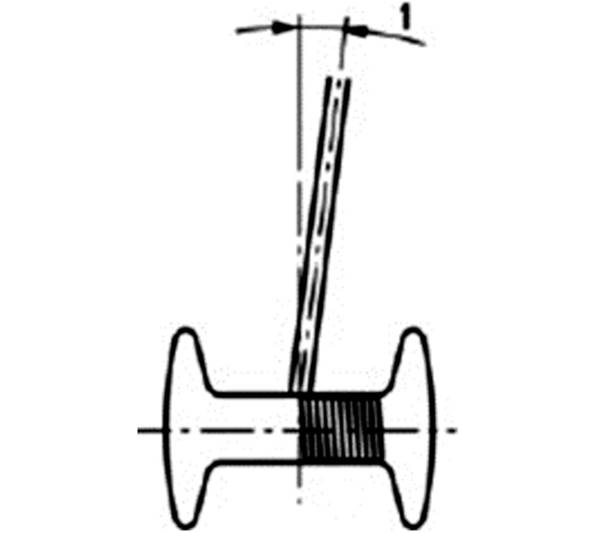

Figura C.3 - Ângulo de desvo para um tambor.

Legenda:

1: máximo 2,5°

C.10 Dispositivo de Ajuste

Se 02 (dois) ou mais cabos correntes ou cintas forem

utilizados para sustentar o equipamento, então um dispositivo deve ser

providenciado para ajustar o comprimento efetivo de, pelo menos, um deles.

C.11 Suspensão do Tipo Cabo e Tambor

Quando a suspensão do equipamento compreender cabo associado

ao tambor, deve ser providenciado um dispositivo que, em caso de folga,

desligará a função "abaixar".

C.12 Dispositivo de Controle para Diversos Movimentos

Se forem iniciados diversos movimentos simultaneamente com

dispositivo de controle, devem ser fornecidos os meios para evitar qualquer

risco associado com movimentos conflitantes e potencialmente perigosos.

C.13 Dispositivos de Segurança para um Movimento

Se, por motivos de segurança, diversos dispositivos de

segurança forem instalados para um movimento, então os seguintes requisitos

devem ser satisfeitos:

a) a distância entre os dispositivos de controle deve ser o

suficiente para exigir o uso de ambas as mãos ou ambos os pés, para ativar os

controles;

b) o movimento deve acontecer após todos os dispositivos de

controle relevantes terem sido ativados;

c) o movimento deve parar assim que um ou mais controles

tiverem sido liberados; e

d) o projeto técnico desses sistemas deve evitar que o

operador inutilize os recursos de segurança mexendo em qualquer dos controles.

C.13.1 Qualquer dispositivo com movimento (p. ex. correia,

cabo, cinta e corrente) que possa prender ou arrastar roupas, cabelo ou

acessórios do usuário, deve ter proteção para evitar acidentes.

C.14 Posições de Controle

C.14.1 Múltiplas Posições de Controle

a) Se for providenciada mais de uma posição de controle,

qualquer risco associado com comandos conflitantes deve ser evitado.

b) A prioridade entre as múltiplas posições de controle deve

ser determinada levando em consideração o uso a ser dado para o equipamento.

C.14.2 Localização das Posições de Controle

As posições de controle devem estar localizadas de forma a

dar ao operador a posição segura de trabalho e também boa visibilidade do

usuário, do equipamento e das áreas próximas.

C.15 Especificações Recomendadas para Cabos de Aço

a) O cabo de aço deve ter resistência na faixa de 1.570 a

2.250 N/mm2;

b) Deve existir número de fios suficiente para garantir a

resistência à fadiga e ao desgaste; e

c) O diâmetro do cabo de aço não pode ser inferior a 4,5 mm.

Nota: As Figuras deste Anexo são meramente ilustrativas e

visam auxiliar na compreensão do texto.

ANEXO D - SISTEMA

DE ACIONAMENTO POR PORCA E FUSO

Os equipamentos que utilizam sistema de acionamento por cabo

e fuso, devem atender aos seguintes requisitos:

D.1 Fuso Acionador

O fuso acionador deve ser feito de metal com adequada

resistência ao impacto e coeficiente de segurança maior ou igual a 6, baseado

no limite de resistência à tração e da carga dinâmica. Se o fuso estiver

sujeito à carga de compressão, deve ser considerado o coeficiente de segurança

3 (contra a flambagem).

D.2 Porca Acionadora

A porca acionadora deve ser feita com metal compatível com o

do fuso com respeito ao desgaste e resistência ao impacto e deve possuir

coeficiente de segurança equivalente. O revestimento plástico de baixo

coeficiente de atrito ou material similar é permitido.

D.3 Conjunto Porca/fuso

O acionador do componente rotativo deve ser controlado

diretamente por freio. O componente rotativo deve ser impedido contra movimento

radial ou axial por meio de mancais adequadamente apoiados.

D.4 Proteção

Meios devem ser providos para proteger efetivamente todas as

partes móveis e impedir a incrustação das roscas dos parafusos com sujeira ou

outros materiais estranhos.

D.5 Porca de Segurança

Em acionadores por porcas e fusos irreversíveis, uma porca

de segurança pode ser aplicada no lugar de freio de segurança. A porca de

segurança deve possuir coeficiente de segurança equivalente ao da porca

acionadora.

ANEXO II -

REQUISITOS DE AVALIAÇÃO DA CONFORMIDADE PARA DISPOSITIVOS PARA TRANSPOSIÇÃO DE

FRONTEIRA

1. OBJETIVO

Estabelecer os critérios e procedimentos para a avaliação da

conformidade de dispositivos para transposição de fronteira em veículos com

características rodoviárias destinados ao transporte coletivo de passageiros,

com foco na segurança, por meio do mecanismo de certificação, visando a

prevenção de acidentes, quando de suas utilizações.

Nota 1: Para simplicidade de texto, os "dispositivos

para transposição de fronteira em veículos com características rodoviárias"

são referenciados nestes Requisitos como "equipamentos".

Nota 2: Para a simplicidade de texto, os "veículos com

características rodoviárias", são referenciados nestes Requisitos como

"veículos".

1.1 AGRUPAMENTO PARA EFEITO DE CERTIFICAÇÃO

Para certificação do objeto deste RAC, aplica-se o conceito

de família.

2. SIGLAS

Para fins deste RAC, são adotadas as siglas a seguir,

complementadas pelas siglas contidas nos documentos complementares citados no

item 3 deste RAC:

ART - Anotação de Responsabilidade Técnica

CNPJ - Cadastro Nacional de Pessoa Jurídica

Contran - Conselho Nacional de Trânsito

3. DOCUMENTOS

COMPLEMENTARES

Para fins deste RAC, são adotados os seguintes documentos

complementares, além daqueles estabelecidos no RGCP:

Portaria Inmetro vigente - Requisitos Gerais de Certificação

de Produto - RGCP.

ABNT NBR 15320:2018 - Acessibilidade em veículos de

categoria M3 com características rodoviárias para o transporte coletivo de

passageiros - Parâmetros e critérios técnicos.

4. DEFINIÇÕES

Para fins deste RAC, são adotadas as definições a seguir,

complementadas pelas definições contidas nos documentos complementares citados

no item 3 deste RAC e no item 2 do RTQ:

4.1 Família

Agrupamento de diferentes modelos de equipamentos, de um

mesmo fabricante, de uma mesma unidade fabril e de um mesmo processo produtivo,

que apresenta em comum as seguintes características: mesmo tipo, mesmo

mecanismo de acionamento e mesmo mecanismo de operação, conforme o critério

estabelecido no Anexo B deste RAC.

4.2 Memorial Descritivo

Relatório elaborado pelo fabricante, contendo a descrição

completa dos componentes e das características construtivas do modelo

representativo da família de equipamentos.

4.3 Modelo

Conjunto de equipamentos com especificações próprias,

estabelecidas por mesmas características construtivas, ou seja, mesmo processo

produtivo, mesmo projeto técnico, mesma matéria-prima e mesma capacidade de

carga, podendo apresentar diferenças quanto à sua versão (p. ex. variação na

altura de elevação, largura e comprimento ou variação na altura para adaptação

ao veículo).

4.4 Modelo Representativo

Modelo de equipamento, podendo ser um protótipo, que

representa uma determinada família, selecionado na avaliação inicial dentre os

modelos de equipamento contidos em uma mesma família, por conter o maior nível

de complexidade quanto às suas especificações técnicas.

4.5 "Mocape" (mock -up)

Maquete integral ou parcial que pode ser utilizada para a

realização dos ensaios e verificações, desde que todas as condições necessárias

para as suas realizações sejam compatíveis com o veículo de teste.

4.6 Protótipo

Modelo representativo do equipamento selecionado para a

realização dos ensaios e verificações iniciais, tendo como finalidade

evidenciar a sua conformidade aos requisitos estabelecidos no RTQ para

Dispositivos para Transposição de Fronteira em Veículos com Características

Rodoviárias, cuja certificação realizada pelo OCP reconhece a capacitação do

fabricante para a realização da produção de unidades seriadas.

4.7 Veículo de Teste

Veículo utilizado pelo fabricante do equipamento para a

realização dos ensaios e verificações inicial e de manutenção.

5. MECANISMO DE

AVALIAÇÃO DA CONFORMIDADE

O mecanismo de avaliação da conformidade para equipamentos é

a certificação.

6. ETAPAS DA AVALIAÇÃO

DA CONFORMIDADE

Este RAC estabelece o seguinte modelo de certificação:

Modelo de Certificação 5 - Avaliação inicial consistindo de

ensaios em amostras retiradas no fabricante, incluindo auditoria do Sistema de

Gestão da Qualidade (SGQ), seguida de avaliação de manutenção periódica através

de coleta de amostra do produto no comércio, para realização das atividades de

avaliação da conformidade.

6.1 Avaliação Inicial

6.1.1 Solicitação de Certificação

6.1.1.1 O fornecedor solicitante da certificação deve

encaminhar uma solicitação formal ao OCP na qual deve constar, juntamente com a

documentação descrita no RGCP, os seguintes documentos:

a) descrição técnica, incluindo o projeto técnico do

equipamento, elaborado de acordo com o estabelecido no subitem 6.1.1.2 deste

RAC;

b) manual de instruções, manual de instalação e manual de

operação do equipamento;

c) registros fotográficos de cada modelo de equipamento; e

d) ART do responsável pelo projeto técnico.

6.1.1.2 O projeto técnico do equipamento deve conter, no

mínimo, as seguintes informações:

a) dados do fornecedor (razão social, nome fantasia quando

aplicável, e endereço);

b) data de elaboração dos documentos técnicos;

c) memorial descritivo (especificações técnicas, memorial de

cálculo, dentre outros) de cada modelo de equipamento, visando à composição da

família, conforme Anexo B deste RAC;

d) requisitos técnicos, conforme estabelecido no item 3 do

RTQ para Dispositivos para Transposição de Fronteira em Veículos com

Características Rodoviárias;

e) planta geral com dimensões;

f) fotos das laterais, frontal e traseira;

g) materiais de composição;

h) proteção contra corrosão (quando aplicável);

i) acréscimo de espessura para corrosão (quando aplicável);

e

j) dados do responsável do projeto técnico.

6.1.1.3 O memorial descritivo de cada modelo do equipamento

abrangido na família do produto a ser certificado deve ainda atender ao

estabelecido no Anexo A deste RAC.

6.1.1.4 O endereço completo do fabricante deve corresponder

à unidade fabril de produção da(s) família(s) de equipamento(s) objeto de

certificação.

6.1.2 Análise da Solicitação e da Conformidade da

Documentação

Os critérios de análise da solicitação e da conformidade da

documentação devem atender aos requisitos estabelecidos no RGCP.

6.1.3 Auditoria Inicial do SGQ

Os critérios de auditoria inicial do SGQ devem seguir os

requisitos estabelecidos no RGCP.

6.1.4 Plano de Ensaios e Verificações Iniciais

Os critérios do plano de ensaios e verificações iniciais

devem seguir os requisitos descritos no RGCP e neste RAC.

O OCP deve identificar, no plano de ensaios e verificações,

o modelo selecionado como representativo da família, evidenciando as

características técnicas que fundamentaram tal decisão.

6.1.4.1 Definição dos ensaios e verificações iniciais a

serem realizados

6.1.4.1.1 Deve ser seguido o estabelecido no RGCP, devendo

ser realizados e registrados todos os ensaios e verificações iniciais

realizadas no equipamento, conforme definido neste RAC.

6.1.4.1.1.1 Os ensaios serão realizados conforme estabelecido

no subitem 6.1.4.3 e na Tabela 1 deste RAC. As verificações iniciais, previstas

na Tabela 2 deste RAC, serão realizadas pelo fabricante do equipamento e

acompanhadas pelo OCP.

6.1.4.1.1.2 Para as verificações referidas no subitem

anterior, poderá ser utilizada a unidade fabril ou outra dependência indicada

pelo fabricante.

6.1.4.1.2 No caso do acompanhamento pelo OCP das

verificações realizadas pelo fabricante ou nas condições indicadas pelo RGCP

que preveem o monitoramento dos ensaios, deve ser emitido pelo OCP o relatório

de acompanhamento, contendo, no mínimo, as seguintes informações:

a) número do relatório de ensaio ou de verificação;

b) identificação completa do OCP;

c) identificação completa do solicitante da certificação;

d) identificação completa do fabricante;

e) família do equipamento a ser certificada e identificação

do modelo representativo selecionado;

f) modelo e n.º de série do equipamento verificado/ensaiado;

g) informações referentes ao memorial descritivo do

equipamento;

h) identificação do responsável do projeto técnico do

equipamento;

i) dados completos do veículo de teste (chassi e ano/modelo)

ou do mocape (n° de série e identificação de rastreabilidade ao veículo

compatível);

j) local onde a verificação ou ensaio foi realizado;

k) relação dos equipamentos utilizados na verificação ou

ensaio e os respectivos dados de suas calibrações;

l) relação de itens avaliados com os valores das medições

(quando aplicável), e a situação quanto à conformidade e não conformidade;

m) registro fotográfico colorido e digitalizado do

equipamento instalado no veículo de teste ou no mocape (várias posições);

n) data da realização do ensaio ou da verificação;

o) data da emissão do relatório; e

p) assinaturas (OCP e, quando realizado em laboratório de 1ª

parte, responsável técnico do fabricante).

6.1.4.1.2.1 O relatório de acompanhamento de ensaios pelo

OCP somente será emitido nas condições em que o tipo de laboratório

selecionado, conforme os requisitos previstos no subitem 6.1.4.3 deste RAC,

incorrer na necessidade de acompanhamento pelo OCP.

6.1.4.1.3 A conformidade quanto aos requisitos técnicos

estabelecidos no Regulamento Técnico da Qualidade para Dispositivos para

Transposição de Fronteira deve ser demonstrada por meio dos ensaios e

verificações, conforme as Tabelas 1 e 2 a seguir.

Tabela 1 - Ensaios Iniciais.

|

Item

do RTQ |

Ensaios

Iniciais |

Procedimentos |

|

3 |

Ensaio de resistência |

Anexo

C do RAC |

|

3 |

Ensaio de durabilidade dinâmica |

Anexo

D do RAC |

|

3 |

Ensaios após a instalação no

veículo de teste ou no mocape |

Anexo

F do RAC |

Tabela

2 - Verificações Iniciais.

|

Item

do RTQ |

Verificações

Iniciais |

Procedimentos |

|

3 |

Verificação de funcionamento e das

funções de segurança |

Anexo

E do RAC |

|

3 |

Verificação visual |

Anexo

G do RAC |

|

3 |

Verificação dimensional |

Anexo

H do RAC |

|

3 |

Verificação de segurança |

Anexo

I do RAC |

|

4 |

Verificação das informações,

marcações, placa de identificação do fabricante e manuais de instruções |

Anexo

J do RAC |

6.1.4.2 Definição da Amostragem

|

Ensaios e Verificações Iniciais |

Procedimentos |

Amostragem |

|

Ensaio de resistência |

Anexo C do RAC |

Uma unidade do modelo representativo de equipamento para

cada família |

|

Ensaio de durabilidade dinâmica |

Anexo D do RAC |

|

|

Verificação de funcionamento e das funções de segurança |

Anexo E do RAC |

|

|

Ensaio após a instalação no veículo de teste ou no mocape |

Anexo F do RAC |

|

|

Verificação visual |

Anexo G do RAC |

|

|

Verificação dimensional |

Anexo H do RAC |

|

|

Verificação de segurança |

Anexo I do RAC |

|

|

Verificação das informações, marcações, placa de

identificação do fabricante e manuais de instruções |

Anexo J do RAC |

6.1.4.2.1 Os critérios da definição da amostragem devem

seguir os requisitos estabelecidos no RGCP e neste RAC.

6.1.4.2.2 O OCP é responsável por realizar a coleta das

amostras do objeto a ser certificado.

6.1.4.2.3 A Tabela 3 a seguir apresenta a amostragem para os

ensaios e verificações iniciais.

Tabela 3 - Amostragem para os Ensaios e Verificações

Iniciais.

6.1.4.2.4

Para a realização dos ensaios e verificações iniciais, a amostragem deve ser

realizada pelo OCP, a depender dos procedimentos/metodologias previstos nos

Anexos C a J deste RAC, nas seguintes condições:

a)

com o equipamento não instalado no veículo de teste ou no mocape;

b)

com o equipamento não instalado, destinado aos ensaios previstos nos Anexos C e

D deste RAC;

c) com

o equipamento no final da linha de fabricação (para verificação do Anexo J

deste RAC).

Nota

1: Cabe ao fornecedor solicitante da certificação indicar o veículo de teste ou

o mocape para a realização da verificação de cada amostra instalada, com a

concordância do OCP.

Nota

2: O mocape poderá ser utilizado quando não existir condição de utilização do

veículo de teste.

6.1.4.2.5

Para a realização dos ensaios em laboratório, a amostragem indicada na Tabela 3

acima deve ser multiplicada por 03 (três), para contemplar as amostras de

contraprova e testemunha, resguardado o disposto nos subitens 6.2.4.2.2 e

6.2.4.2.3 do RGCP.

6.1.4.2.5.1

Em caso de reprovação da amostra de prova, as amostras de contraprova e

testemunha deverão ser ensaiadas apenas no ensaio reprovado na amostra de

prova.

6.1.4.3

Definição do Laboratório

A

definição do laboratório deve seguir os requisitos estabelecidos no RGCP.

Nota:

No caso dos ensaios descritos nos Anexos C e D deste RAC, caberá ao OCP definir

em procedimento específico o tempo mínimo necessário para os seus respectivos

acompanhamentos.

6.1.4.4

Tratamento de Não Conformidades na Etapa de Avaliação Inicial

Os

critérios para tratamento de não conformidades na etapa de avaliação inicial

devem seguir os requisitos estabelecidos no RGCP.

6.1.5

Emissão do Certificado de Conformidade

Os

critérios para emissão do Certificado de Conformidade devem seguir os

requisitos estabelecidos no RGCP.

6.1.5.1

O Certificado de Conformidade deve ter validade de 48 (quarenta e oito) meses a

partir da data de emissão.

6.1.5.2

No Certificado de Conformidade, a notação de cada modelo da família deve ser

realizada da seguinte forma:

|

Marca |

Modelo (designação comercial e códigos de

referência comercial, se existentes). |

Descrição (Descrição técnica do

modelo): tipo (DPM ou DTA); mecanismo de

acionamento; mecanismo de operação; material; capacidade de carga; e outras

características do projeto técnico que diferenciam o modelo. |

Código de Barras: comercial do modelo (quando

existente). |

6.2 Avaliação de Manutenção

Após a concessão do Certificado de Conformidade, o

acompanhamento da certificação é realizado pelo OCP para constatar se as

condições técnico-organizacionais que deram origem à concessão inicial da

certificação continuam sendo cumpridas.

6.2.1 Auditoria de Manutenção

Os critérios para auditoria de manutenção devem seguir os

requisitos estabelecidos no RGCP e neste RAC.

6.2.1.1 A auditoria de manutenção deve ser realizada e

concluída uma vez a cada período de doze meses, contados a partir da data de

emissão do Certificado de Conformidade, abrangendo a linha de produção da

família certificada, conforme estabelecido no RGCP.

6.2.2 Plano de Ensaios e Verificações de Manutenção

Os critérios para o plano de ensaios e de verificações de

manutenção devem seguir os requisitos estabelecidos no RGCP. Os ensaios e

verificações de manutenção devem ser realizados e concluídos uma vez a cada

período de doze meses, contados a partir da emissão do Certificado de

Conformidade. Além disso, os ensaios e verificações de manutenção devem ser

realizados sempre que houver fatos que recomendem a sua realização antes deste

período.

6.2.2.1 Definição dos Ensaios e Verificações de Manutenção

Os ensaios e verificações de manutenção devem seguir o RGCP

e o definido no subitem 6.1.4.1 deste RAC.

6.2.2.2 Definição da Amostragem de Manutenção

6.2.2.3 Deve ser seguido o estabelecido no RGCP,

complementado pelas condições estabelecidas neste RAC.

6.2.2.3.1 O OCP é responsável por realizar a coleta das

amostras do objeto a ser certificado.

6.2.2.3.2 Para a realização dos ensaios e verificações de

manutenção, durante o período de validade do Atestado de Conformidade, o OCP

deve realizar a amostragem de cada família de equipamento objeto da

certificação, alternando, a cada manutenção, os modelos a serem ensaiados e

verificados.

6.2.2.3.3 Não é aplicável a utilização do protótipo de

equipamento como amostra na etapa de manutenção, devendo ser utilizado um

equipamento de série.

6.2.2.3.4 A Tabela 4 a seguir apresenta a quantidade de

amostra para os ensaios e verificações de manutenção.

Tabela 4 - Amostragem, por família, para os Ensaios e

Verificações de Manutenção.

|

Ensaios e Verificações de

Manutenção |

Procedimentos |

Amostragem |

|

Ensaio de resistência |

Anexo C do RAC |

Uma unidade (ver Nota) |

|

Ensaio de durabilidade dinâmica |

Anexo D do RAC |

|

|

Verificação de funcionamento e das

funções de segurança |

Anexo E do RAC |

|

|

Ensaio após a instalação no

veículo de teste ou no mocape |

Anexo F do RAC |

|

|

Verificação visual |

Anexo G do RAC |

|

|

Verificação dimensional |

Anexo H do RAC |

|

|

Verificação de segurança |

Anexo I do RAC |

|

|

Verificação das informações,

marcações, placa de identificação do fabricante e manuais de instruções |

Anexo J do RAC |

Nota: A amostragem nas avaliações de manutenção deve ser

realizada de tal forma que todos os modelos da família sejam avaliados durante

a validade do Certificado de Conformidade. Pelo menos um modelo deve ser

avaliado em cada etapa de manutenção, mesmo que haja repetição de um modelo

anteriormente avaliado.

6.2.2.3.5 Para a realização dos ensaios e verificações de

manutenção, a amostragem deve ser realizada pelo OCP, a depender dos

procedimentos/metodologias previstos nos Anexos C a J deste RAC nas seguintes

condições:

a) com o equipamento não instalado no veículo de teste ou no

mocape;

b) com o equipamento não instalado, destinado aos ensaios

previstos nos Anexos C e D deste RAC;

c) com o equipamento no final da linha de fabricação (para

verificação do Anexo J deste RAC).

Nota 1: Cabe ao fornecedor solicitante da certificação

indicar o veículo de teste ou o mocape para a realização da verificação de cada

amostra instalada, com a concordância do OCP.

Nota 2: O mocape poderá ser utilizado quando não existir

condição de utilização do veículo de teste.

6.2.2.3.6 Para a realização dos ensaios em laboratório, a

amostragem indicada na Tabela 4 acima deve ser multiplicada por 03 (três), para

contemplar as amostras de contraprova e testemunha, resguardado o disposto nos

subitens 6.2.4.2.2 e 6.2.4.2.3 do RGCP.

6.2.2.3.6.1 Em caso de reprovação da amostra de prova, as

amostras de contraprova e testemunha deverão ser ensaiadas apenas no ensaio

reprovado na amostra de prova.

6.2.2.4 Definição do Laboratório

Os critérios para a definição de laboratório devem seguir os

requisitos estabelecidos no RGCP e no subitem 6.1.4.3 deste RAC.

6.2.3 Tratamento de Não Conformidades na Etapa de Avaliação

de Manutenção

Os critérios para tratamento de não conformidades na etapa

de avaliação de manutenção devem seguir os requisitos estabelecidos no RGCP.

6.2.4 Confirmação da Manutenção

Os critérios de confirmação da manutenção devem seguir os

requisitos estabelecidos no RGCP.

6.3 Avaliação de Recertificação

Os critérios para avaliação de recertificação estão

contemplados no RGCP. A avaliação de recertificação deve ser realizada a cada

48 (quarenta e oito) meses, devendo ser finalizada até a data de validade do

Certificado de Conformidade.

7. TRATAMENTO DE

RECLAMAÇÕES

Os critérios para tratamento de reclamações devem seguir os

requisitos estabelecidos no RGCP.

8. ATIVIDADES

EXECUTADAS POR OCP ACREDITADO POR MEMBRO DO MLA DO IAF

Os critérios para atividades executadas por OCP acreditado

por membro do MLA do IAF devem seguir os requisitos estabelecidos no RGCP.

9. TRANSFERÊNCIA

DA CERTIFICAÇÃO

Os critérios para transferência da certificação devem seguir

os requisitos estabelecidos no RGCP.

10. ENCERRAMENTO

DA CERTIFICAÇÃO

Os critérios para encerramento da certificação devem seguir

os requisitos estabelecidos no RGCP.

11. SELO DE

IDENTIFICAÇÃO DA CONFORMIDADE

Os critérios gerais para o Selo de Identificação da

Conformidade estão contemplados no RGCP e no Anexo III desta Portaria.

12. AUTORIZAÇÃO

PARA USO DO SELO DE IDENTIFICAÇÃO DA CONFORMIDADE

Os critérios para autorização para uso do Selo de

Identificação da Conformidade devem seguir os requisitos estabelecidos no RGCP.

13. RESPONSABILIDADES E OBRIGAÇÕES

Os critérios para responsabilidades e obrigações devem

seguir os requisitos estabelecidos no RGCP.

14. ACOMPANHAMENTO NO MERCADO

Os critérios para acompanhamento no mercado devem seguir os

requisitos estabelecidos no RGCP.

15. PENALIDADES

Os critérios para aplicação de penalidades devem seguir os

requisitos estabelecidos no RGCP.

16. DENÚNCIAS, RECLAMAÇÕES E SUGESTÕES

Os critérios para denúncias, reclamações e sugestões devem

seguir os requisitos estabelecidos no RGCP.

ANEXO A - MODELO

DE MEMORIAL DESCRITIVO

O memorial descritivo dos equipamentos contemplados por este

RAC, a ser apresentado pelo fornecedor solicitante da certificação ao OCP, deve

estar em conformidade com o formulário abaixo (informações mínimas).

|

MEMORIAL DESCRITIVO DO EQUIPAMENTO |

|

|

Razão social do fornecedor do

equipamento |

|

|

Nome fantasia do fornecedor do

equipamento (quando aplicável) |

Endereço do fornecedor e da

unidade fabril |

|

CNPJ do fornecedor (ou documento

equivalente, quando estrangeiro) |

País de origem (equipamento

importado) |

|

Nome comercial do equipamento |

Identificação da família do

equipamento |

|

Matéria-prima utilizada na

fabricação do equipamento |

|

|

Descrição geral do modelo do

equipamento (designação comercial, marca, especificações técnicas, uso

pretendido, características, dentre outras) |

|

|

Descrição resumida do processo de

fabricação do equipamento |

|

|

Detalhamento do modelo do

equipamento |

|

|

Registros fotográficos do

equipamento a ser certificado |

|

|

Data |

Nome e assinatura do responsável

legal |

|

PREENCHIMENTO EXCLUSIVO DO OCP |

|

|

Rubrica do responsável pela

análise: |

|

ANEXO B -

DIRETRIZES PARA FORMAÇÃO DA FAMÍLIA

B.1 Composição da família de equipamento

A família deverá ser composta de um conjunto de modelos de

equipamento que correspondem às seguintes características:

a) ser fabricado por um mesmo fabricante, de uma mesma

unidade fabril;

b) ser fabricado em um mesmo processo produtivo; e

c) apresentar as mesmas características, conforme item B.2 a

seguir.

B.2 Classificação do equipamento em família

Diferentes modelos de equipamento pertencem a uma mesma